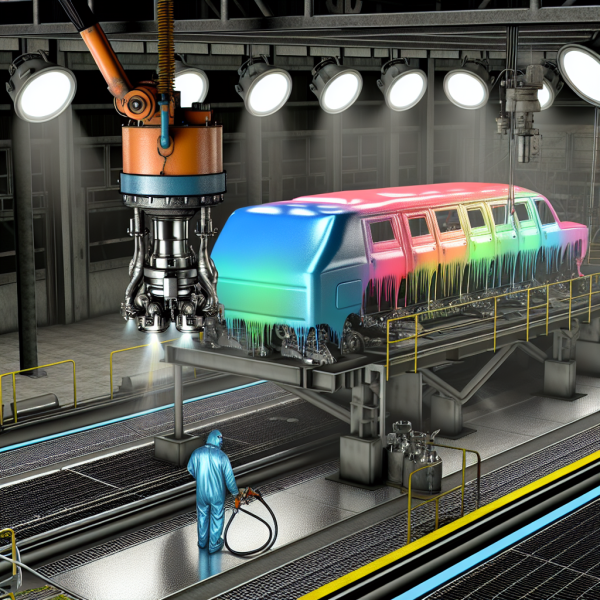

Полный цикл промышленной окраски автобусов

Промышленная окраска автобусов (см. https://ptsline.ru/kak-prokhodit-okraska-avtobusov/) — комплексный процесс, объединяющий подготовку металла, подбор материалов, контроль микроклимата и точное нанесение слоёв. Цель — долговечное покрытие с заданной толщиной, стойкостью к ультрафиолету, соли и моющим составам.

Подготовка основания

Перед нанесением любого состава поверхность освобождается от загрязнений, старого лакокрасочного слоя и продуктов коррозии. Используются щёлочные моющие растворы, абразивоструйные камеры с дробью из чугуна либо корунда, водоабразивная очистка. После абразивоструйной стадии металл фосфатируется или хроматируется для повышения адгезии и пассивирования.

Нанесение грунта

На сухое обезжиренное основание подаётся эпоксидный или цинконаполненный грунт. Содержание твёрдых веществ 65-75 %, время гелеобразования 15-20 мин при 20 °С. Грунтовочный слой заполняет поры, защищает от кислорода и влаги, выравнивает профиль шероховатости, создаёт адгезионный мост для последующих покрытий. Техника нанесения — пневматическое HVLP либо безвоздушное распыление с давлением 150-180 бар, форсунка 0,38-0,48 мм. Расход воздуха фильтруется трёхступенчатой системой, исключающей масло и конденсат.

После полимеризации грунта вводится полиэфирный наполнитель. Толщина слоя 120-180 мкм формируется в два прохода с промежуточной сушкой при 60 °С. После остывания наполнитель шлифуется абразивом P240-P320, до получения равномерной фактуры без пор и рисок. Пылеудаление осуществляется турбинными системами с автоматической регенерацией фильтров.

Финишные слои

Базовое покрытие из водоразбавляемой полиуретановой эмали наносится сериями горизонтальных и вертикальных факелов при температуре 21-23 °С и относительной влажности 50-65 %. Автоматический конвейер удерживает кузов на заданной высоте, исключая подтёки и перетяжеление. Толщина базы 40-60 мкм проверяется гребёнками и магнитными толщиномерами. После двадцатиминутной выдержки приступают к распылению акрилового прозрачного лака с добавкой светостабилизаторов HALS. Лак укладывается «мокрый по мокрому» двумя проходами, общая толщина 65-75 мкм.

Сушильная камера снабжена газовыми инфракрасными модулями и рециркуляцией воздуха. Кривая отверждения: подъём до 80 °С за десять минут, выдержка 30 мин, плавное охлаждение до 40 °С. Такое термопрофилирование исключает напряжения металла и микротрещины в лаке.

После остывания проводится вихретоковое измерение толщин, глянцеометрия под углом 60°, испытание решётчатым надрезом согласно ISO 2409, удар Кёнига, циклическая коррозионная камера 720 ч. Протокол испытаний фиксируется в MES-системе, данные передаются в ERP для формирования электронной истории кузова.

Производственная линия включает две подготовительные кабины, автоматическую окрасочную камеру 20 × 6 × 6 м с приточно-вытяжной вентиляцией класса ISO 14644-1 «7», газовое нагревание, конвейер с частотным управлением, смесительные станции пропорционирования, циклонный улавливатель аэрозоля, пять окрасочных постов с электростатическими пистолетами, компрессоры с адсорбционной осушкой, склад материалов с автоматизированным учётом температурных данных. Операторы работают в костюмах категории 4-5, респираторах P3, перчатках из нитрила.

Экологический блок включает регенератор тепла, плазменный окислитель ЛОС, систему рекуперации растворителей. Периодический аудит согласно ISO 14001 и сертификация персонала NOCE CLIP гарантируют соответствие нормативам.

Промышленная окраска пассажирского транспорта задаёт высокие требования к качеству поверхности и дисциплине персонала. Комплекс работ начинается с приёма кузова, оценкой геометрии, состояния сварных швов, контролем остаточной влажности и загрязнений.

После визуальной и инструментальной проверки составляется карта дефектов с указанием глубины раковин, зон сварки, мест возможной коррозии. Карта фиксирует объём шлифования, шпаклевания и грунтования. Такой документ облегчает планирование времени, материалов, труда.

Выбор лакокрасочных систем зависит от условий эксплуатации, ожидаемого срока службы, цвета корпоративной палитры и экологических норм региона. Производитель транспорта, как правило, прописывает рекомендованные системы, базируясь на испытаниях в соляной камере, циклах УФ-старения, ударах гравия.

Выбор лакокрасочных систем

Классическая система включает эпоксидный или цинконаполненный грунт, полиэфирную шпаклёвку, акриловый наполнитель и алкидно-уретановый либо полиуретановый финиш. Эпоксидный первый слой образует барьер для влаги, солей, кислотных аэрозолей. Цинковая разновидность рекомендована для платформ, порогов, силовых элементов, где велика абразивная нагрузка.

Полиэфирная шпаклёвка выравнивает геометрию, заполняет поры. После отверждения материал шлифуется абразивами P180–P320 с постепенным переходом к P400 перед нанесением наполнителя. Правильный выбор зернистости сохраняет плоскость, исключает порезы и пробои до металла.

Акриловый наполнитель создаёт толщину 80–120 мкм, обеспечивая запас для финишного шлифования. При высыхании внутри герметичной камеры мониторится температура, влажность, скорость воздушного потока. Отклонения фиксируются регистраторами, данные хранятся вместе с паспортом изделия.

Финишный полиуретановый слой заданной рецептуры формирует глянец, стойкость к ультрафиолету, химическую стабильность. Доходят до 60–80 единиц по глянцемеру при угле 60°. Для регионов с суровым климатом в рецептуру вводят светостабилизаторы HALS и УФ-абсорберы.

Подготовка металлических поверхностей

Первый рабочий этап — мойка с применением щелочного или нейтрального ПАВ-состава, удаляющего масла, трафаретные метки, остатки консервационных средств. Рабочий раствор подаётся через комплекс высокого давления 120–150 бар, после чего кузов просушивается тёплым воздухом.

Далее идёт дробемётная или абразивоструйная очистка до стандартов Sa 2½ либо Sa 3 по ISO 8501-1. Профиль шероховатости контролируется копир-лентой и игольчатым микрометром, допуск 40–70 мкм. Дробеструйная плоскость обеспечивает мехзахват для грунта, замедляя подплёночную коррозию.

При отсутствии дробемета используется шлифовка эксцентриковыми машинами с абразивами P80–P120 в сочетании с химическим фосфатированием. Обезжиривание выполняется спиртовыми салфетками без ворса, контактные перчатки нитриловые, смена каждые два часа.

Шпаклевание выполняется в тёплой зоне 20–24 °C, относительная влажность не выше 65 %. Отвердитель дозируется по весу на электронных весах с точностью 0,1 г. Просроченный отвердитель утилизируется в соответствии с ADR.

Шлифовальная пыль удаляется вакуумными системами с классом фильтрации M или H. Магазин-сепаратор снижает нагрузку на основной форумфильтр, поддерживая стабильное разрежение.

Оборудование окрасочного цеха

Основное помещение — комбинированная камера с водяной завесой и потолочными фильтрами G4-F7, объёмный расход воздуха 25 000–30 000 м³/ч. Подогрев осуществляется калорифером, работающим на газовой или электрической теплоте. Автоматика поддерживает график сушки: подъём до 60 °C за 15 мин, выдержка 30 мин, охлаждение до 25 °C.

Подача материала идёт через мембранные насосы из нержавеющей стали, давление 6–8 бар. Шланги антистатические, внутренняя поверхность PTFE. Операторы применяют краскопульты высокого переноса HVLP или RP с соплом 1,3–1,4 мм для базовых цветов и 1,7–1,8 мм для наполнителя.

Освещение камеры — светодиодные модули 1000 лк на уровне рабочей плоскости, цветовая температура 5000 К, индекс CRI не ниже 90. Такая яркость выявляет всполохи металлика, шагрень, недокрывы на ранней стадии.

Контроль параметров материала ведётся вискозиметром по методу DIN 4, температура материала 20 °C, периодический отбор проб для ИК-спектрометрии. Отклонение вязкости свыше 5 % прекращает процесс до выяснения причин.

Защита персонала включает костюм категории III тип 4/5/6, респиратор с фильтрами A2P3 или шлем с принудительной подачей воздуха, антистатическая обувь, браслет заземления при работе с металликом.

Отработанный воздух проходит трёхступенчатую очистку: клингерит, угольный адсорбер, плазменный блок. Выброс ЛОС соответствует директиве 2010/75/EU — ниже 50 мг/м³.

Полировка и локальный ремонт выполняются через сутки после финиша — лак достигает твёрдости 85 % по Konig. Используются пасты с абразивом микронизированный оксид алюминия, поролон средней жёсткости, обороты 1500–1800 мин⁻¹.

Маркировка реализуется термотрансферной плёнкой или трафаретной печатью УФ-чернилами. Толщина буквы 60–80 мкм не нарушает аэродинамику кузова, сохраняет колористику при экспонировании.

Финальный контроль охватывает толщину покрытия магнитным микрометром, блеск, цветовую дельту ΔE, адгезию решётчатым надрезом GT0–GT1. Протокол подписывает технолог, представитель заказчика, инспектор отдела качества.

Сертификация партии проводится по ISO 12944-6 уровень 4 или выше. Архивирование данных тестов, температурных кривых, сертификационных листов краски хранится десять лет.

Системный подход, контроль среды, высококачественные материалы и корпоративные стандарты гарантируют устойчивый результат на протяжении межремонтного интервала 7–10 лет, сокращая последующее техобслуживание и затраты операторов перевозки.